发现“灯塔” | 从“粗大脏”到福布斯标杆:钢铁厂的5G+工业互联网之变

5G+工业互联网,双向奔赴才有意义。

近年来,国际形势复杂严峻,国内疫情多点散发,国民经济运行承受了超预期下行压力,钢铁行业运行环境也较为严峻,面临下游需求减弱、钢材价格下跌、原燃料成本上升等挑战,对企业的生产经营管理要求更高。

作为集团的一员,冷轧薄板公司见证了整个新天钢集团混改前后的巨变。从每月亏损数亿元,到2020年全年实现利润总额40.3亿元;从与行业标杆企业工序成本每吨相差数百元,到如今只差几元到几十元;从设备事故频发,到事故发生率降低近70%;从每天缴纳数万元罚款,到成为业内环保“标杆企业”……

目前,我国处于工业化进程后期,制造业动能转换和产业升级迫在眉睫。与数字化、网络化、智能化的融合发展,正成为包括钢铁在内的我国工业体系转型升级、增强和重塑竞争优势的重要抓手。

数字化转型:补短板、强弱项

门口处,人脸识别装置兢兢业业地“站岗”;工厂内,视频自动巡检极大提高了员工的工作效率;车间里,各条生产线有条不紊地自动运转,工人师傅们只需坐在监控大屏前,就能将设备、车辆、人员、能耗等多项数据实时变化情况尽收眼底……所看到的景象与想象中的飞尘满天、火花四溅完全不同。这里就是天津市新天钢德材科技冷轧薄板有限公司的“5G+智慧工厂”。

天津市新天钢德材科技冷轧薄板有限公司,主要产品有冷轧、镀锌和镀铝锌等近一百种产品,产品成功打入长安、宇通、北汽福田、美菱等数十家知名汽车和家电企业,并出口到欧美多个国家和地区。

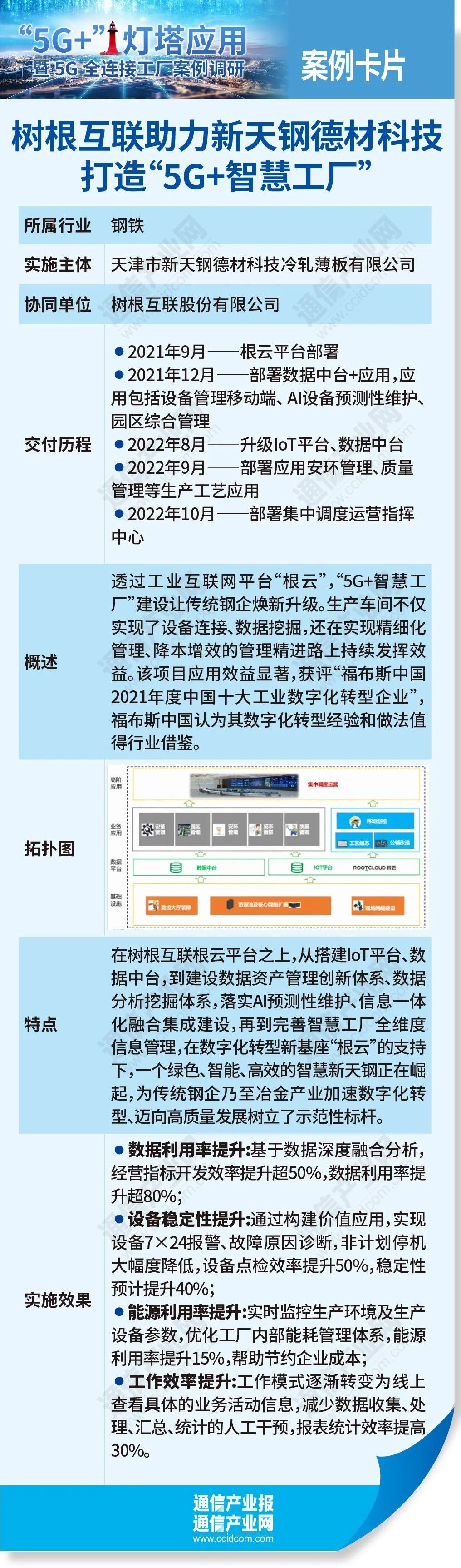

天津市新天钢德材科技冷轧薄板有限公司副总经理王耀东在接受《通信产业报》全媒体记者采访时表示,基于5G全连接,新天钢德材科技冷轧薄板公司需要建设智慧园区项目,我们携手树根互联合作“5G+智慧工厂”项目,联合组建“5G+智慧工厂”工作室。透过工业互联网平台“根云”,“5G+智慧工厂”建设让传统钢企焕新升级。生产车间不仅实现了设备连接、数据挖掘,还在实现精细化管理、降本增效的管理精进路上持续发挥效益。该项目应用效益显著,获评“福布斯中国2021年度中国十大工业数字化转型企业”,福布斯中国认为其数字化转型经验和做法值得行业借鉴。

天津市新天钢德材科技冷轧薄板有限公司联手树根互联工业互联网平台“根云”,“5G+智慧工厂”建设让传统钢企焕新升级。

“中国工业场景基础设施的数字化水平低,意味着智能制造发展前景广阔。”天津市新天钢德材科技冷轧薄板有限公司数字信息化部长孙石指出,我们通过“5G+智慧工厂”项目建设,实现了园区内车辆、人员、设备、能耗等各个数据的全流程实时监控。通过后端大数据平台分析处理和可视化调度,实现生产数据监测分析、能耗管控、人员行为管控等,该案例的实施,显著提高了工厂整体制造和管理水平,从而获得了相应的经济效益。

首先,数据利用率提升。基于数据深度融合分析,经营指标开发效率提升超50%,数据利用率提升超80%。

其次,设备稳定性提升。通过构建价值应用,实现设备7×24报警、故障原因诊断,非计划停机大幅度降低,设备点检效率提升50%,稳定性预计提升40%。

再次,能源利用率提升。实时监控生产环境和生产设备参数,优化工厂内部能耗管理体系,能源利用率提升15%,帮助节约企业成本。

最后,工作效率提升。工作模式逐渐转变为线上查看具体的业务活动信息,减少数据收集、处理、汇总、统计的人工干预,报表统计效率提高30%。

以树根互联“根云”平台为数字化转型新基座,双方围绕数字资产管理、生产计划优先、企业应用数据治理等展开业务。在5G技术的引领下,助力冷轧薄板公司迅速打通从销售到生产再到采购全流程的数据共享,深度挖掘、优化成本、辅助决策、探索创新,实现人、事、物的互联互通、协同管理,加速冷轧钢铁产业数字化转型。

2021年,冷轧薄板公司前10个月创效1190余万元,酸轧机组有效作业率达到94.29%,镀锌机组有效作业率达到98.83%,连退机组有效作业率达到99.12%,镀锌产品原品种成材率达到96.28%,连退产品原品种成材率达到96.45%。

5G+工业互联网:双向奔赴才有意义

新天钢德材科技冷轧薄板有限公司,作为华北地区重要的板材基地,围绕国家“新基建和数字经济”战略,抢抓5G先机,基于树根互联“根云”平台,培育数字经济新业态,加快建成国内一流、业内领先的绿色、智能、高效的智慧新天钢德材科技冷轧薄板工厂,加速数字化转型步伐。

“5G+智慧工厂”项目建设,显著提高了工厂整体制造和管理水平,从而获得了相应的经济效益。

在王耀东看来,5G技术可将企业的“人、机、料、法、环”进行充分互联,进一步赋能钢铁制造,实现钢铁行业智能设备互联、智能化生产、智慧化运营,以及绿色发展。此外,该“5G+智慧工厂”项目核心优势在于基于工业互联网平台进行顶层规划与分步实施,实现厂内的互联互通,有效推进各项数据的分析与使用。

在智能设备互联方面,通过5G进行设备的连接,可以减少项目建设过程中线缆的设计和施工,5G大带宽、低时延、大连接特性可以有效突破传统无线技术的瓶颈。

在智能化生产方面,钢铁行业结合5G与工业互联网平台“根云”,进行全生产要素的连接,颠覆原有生产操作和组织模式,对钢铁工艺流程进行再造和优化,可提高生产效率和产品质量,充分赋能钢铁智能化生产。

在智慧化运营方面,企业运营过程中会涉及生产资料、生产设备、物流资源、产品等要素的连接和管控,利用5G技术能够将企业运营的关键要素接入工业互联网平台“根云”,提升企业综合运营效率和用户的产品体验。

在绿色发展方面,钢铁企业可利用5G大连接特性采集各生产环节的能源消耗和污染物排放数据,找出问题严重的环节,并进行工艺优化和设备升级,降低能耗成本和环保成本,实现清洁低碳的绿色化生产。

在数据安全方面,利用5G边缘计算和网络切片能力,实现数据不出场及出厂后通过专用通道进行传输,充分保障数据安全性。

孙石认为,随着5G的商用,有望带动工业互联网的大规模落地,形成全新的制造业经济发展范式。

从短期效益来看,工业互联网极大地降低生产、运营成本,提升公司资本效率。同时,工业互联网依托集聚共享的资源平台,打破“信息孤岛”,实现上下游商业伙伴的互联互通。

从长期效益来看,工业互联网将构建新的商业模式,按产出付费、按需定产,改变原有与用户的连接方式,创造万物基于平台的市场。最终,工业互联网将构建供需自治的经济,产品持续需求感知,设备从端到端的全自动化,实现商品流程中资源利用最优化,污染、排放最小化。

5G与工业互联网的发展,将推动企业在信息覆盖、数据采集、感知运用、防控能力、产业转型等不断升级,推动钢铁产业进入智能化时代,从“粗大脏”的传统行业走向共建“和谐民生”的现代制造业。

钢铁行业:创新是核心竞争力

钢铁工业是国民经济的重要基础产业,是国之基石。在全球新一轮科技革命和产业深度变革的时代背景下,钢铁行业面临着如何使我国的钢铁产品更加高端化、优质化、下游产品足量化等问题,这是钢铁行业努力的方向。钢铁产品的开发要实现资源消耗、能源消耗和二氧化碳排放的降低。新时代,利用数字化和智能化手段推动钢铁行业提质增效,将是一片大有可为的蓝海。

业内专家认为,钢铁行业必须与数字经济、数字技术相融合,发挥钢铁行业应用场景和数据资源的优势,以工业互联网为载体、以底层生产线的数据感知和精准执行为基础、以边缘过程设定模型的数字孪生化和CPS化为核心、以数字驱动的云平台为支撑,建设数字技术与钢铁企业实体技术深度融合的数字化创新基础设施,钢铁材料创新基础设施是钢铁工业的核心竞争力。

总体来看,钢铁行业还是要走绿色低碳可持续发展道路,利用创新技术和方法积极推进三大钢铁改造工程。“产能置换”“超低排放”“极致能效”是覆盖全行业的三大钢铁改造工程。

目前,钢铁行业实现数字化转型,具有极大的优越性,在于其很容易实现共享,很容易推广,能将数字技术的放大、叠加、倍增作用发挥得淋漓尽致,通过产业数字化进一步提高生产效率,提高产品质量稳定性,降低生产成本。

随着钢企对智慧制造的理解越来越深,中国钢铁产线的“智商”也越来越高。我们期待,产量已经稳居世界第一的中国钢铁,能在未来智能信息系统领域率先突破,在世界钢铁技术领域留下中国印记!